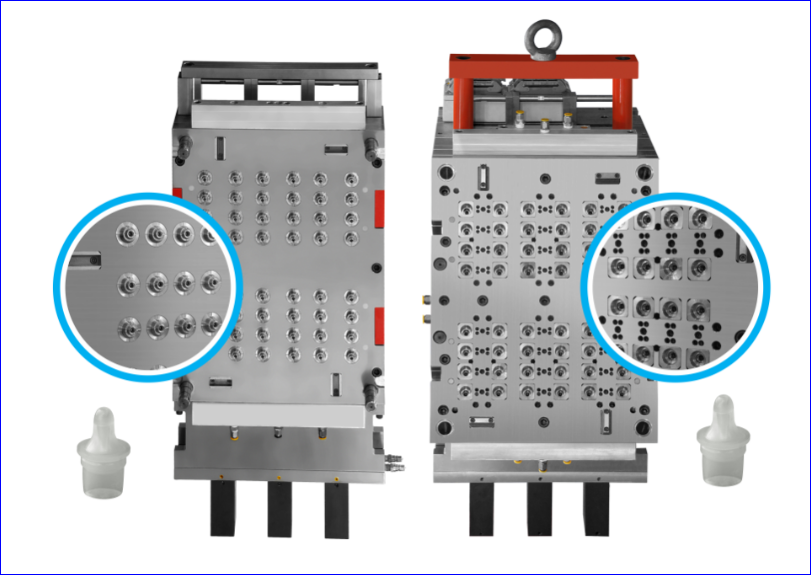

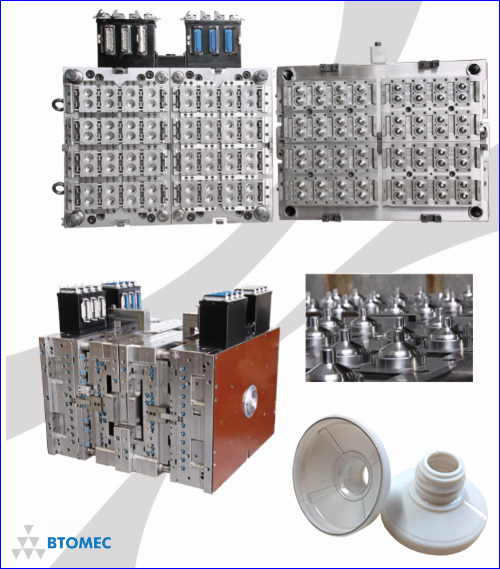

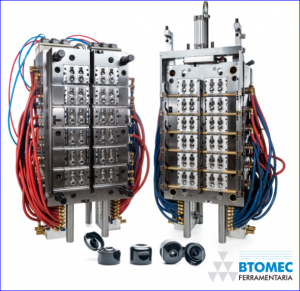

Entregamos al cliente un molde de tapa abatible de 48 cavidades con sistema IMC (sistema de cierre de tapa en molde) incluido.

El hecho de que el Molde tenga 48 cavidades dificulta mucho la colocación del sistema IMC, sin embargo, con la experiencia de nuestro Equipo de Proyecto y Producción, hicimos la entrega aún más promoviendo a nuestro Cliente una reducción del 20% en el ciclo.