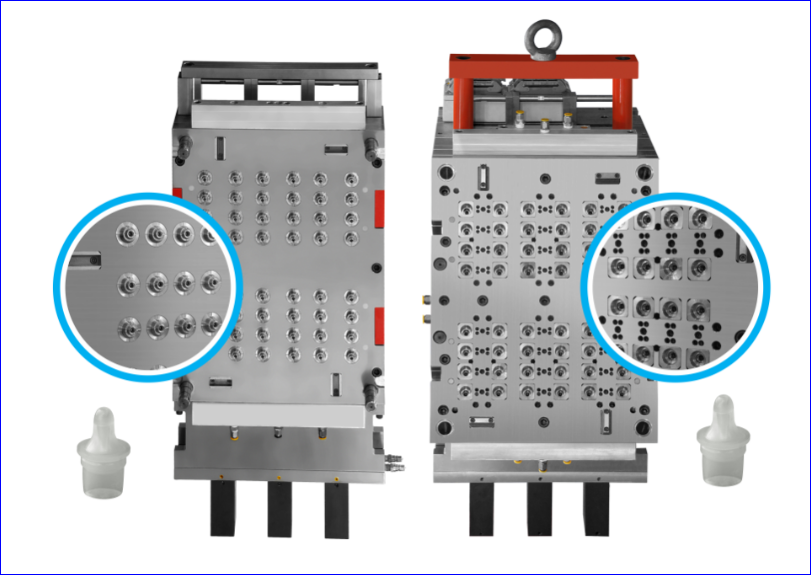

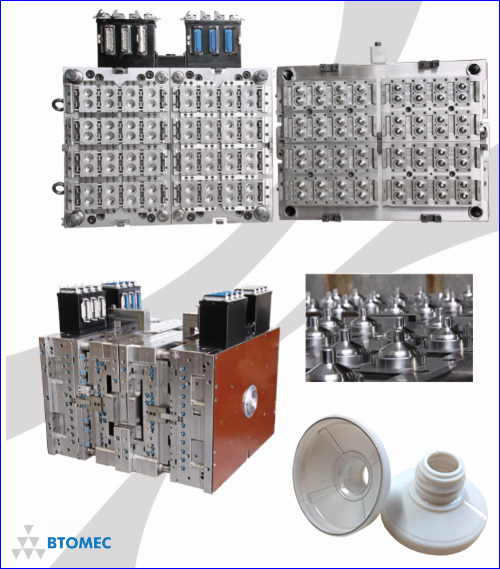

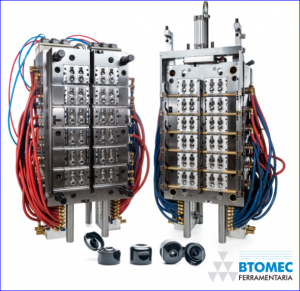

Entregamos ao Cliente um Molde de Tampa “flip-top” de 48 cavidades com sistema IMC (sistema de fechamento da tampa no molde) incluso.

O fato de o Molde possuir 48 cavidades dificulta muito a colocação do sistema IMC, entretanto, com a expertise do nosso Time de Projetos e Produção, concretizamos a entrega promovendo ainda ao nosso Cliente uma redução de 20% no ciclo.